智能称重物料管理货架在精密模具加工企业的仓储管理系统中具有重要应用价值,尤其适用于对高价值、高精度物料(如模具钢材、标准件、刀具等)的精细化管控。以下是其核心应用场景与优势分析:

一、核心功能与技术实现

-

动态重量监测与库存精准化

-

通过嵌入高精度传感器,实时监测货架上物料的重量变化,结合单件物料的标准重量参数,自动计算剩余数量。例如,当领用10kg的模具钢时,系统根据预设的单件重量(如5kg/件)自动扣除库存,无需人工清点。

-

防错机制:若实际称重与理论值偏差超过阈值(如损耗或异常领用),系统触发报警提示,避免账物不符。

-

智能补货与库存优化

-

基于历史消耗数据与生产计划,设定安全库存阈值。当物料重量低于设定值时,自动生成采购/补货指令,并联动ERP系统生成订单。

-

案例:某企业通过该功能将紧急采购频次降低40%,库存周转率提升30%。

-

全流程追溯与责任绑定

-

结合RFID/扫码技术,记录物料从入库到领用的全链路信息。每次取用时,操作员需刷卡/扫码确认身份,系统同步记录时间、重量及用途,实现“谁领取、何时用、用多少”的全程可溯。

-

环境安全监控

-

集成温湿度传感器,针对精密模具材料(如高速钢、硬质合金)的存储条件进行实时监测,超限自动预警,防止因环境异常导致材料性能变化。

二、典型应用场景

-

高价值物料防盗防丢

-

货架内置重力传感器,非授权人员移动或搬运物料时触发声光报警,同时推送通知至安保终端。例如,某企业曾通过此功能拦截夜间盗窃事件,挽回损失超20万元。

-

线边仓智能化管理

-

部署于生产线旁的智能货架可实时响应工单需求,工人刷脸/刷卡后按需取料,系统自动扣减库存并关联对应生产任务。减少传统“先领后退”模式导致的物料积压与浪费。

-

呆滞物料识别与盘活

-

通过长期未变动的重量数据,识别长期未使用的“沉睡物料”,生成呆滞库存报告,推动跨部门调拨或再利用。某企业借此清理出价值150万元的冗余库存。

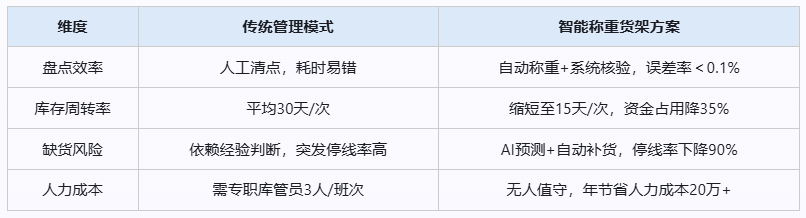

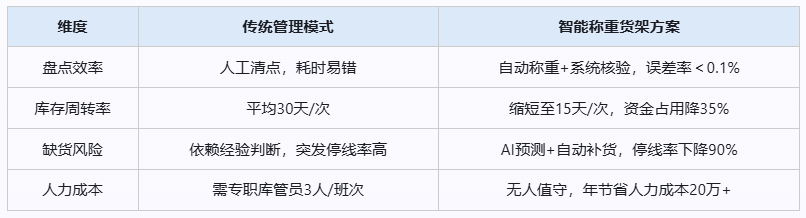

三、效益分析

四、实施建议

-

硬件选型适配场景

-

根据物料特性选择传感器精度,如贵金属需±0.01g级,普通钢材可选±10g级。

-

防爆型货架适用于切削液、润滑油等危险品存储区。

-

系统集成方向

-

对接MES/ERP系统,打通“库存-生产-采购”数据流,实现闭环管理。

-

接入工厂物联网平台,构建可视化指挥大屏,集中监控多仓库状态。

-

流程配套优化

-

制定“先进先出”规则,结合货架亮灯指引系统,避免物料过期。

-

定期校准传感器,确保长期稳定性。

五、典型案例参考

某汽车模具厂实践成效:

-

部署8组智能称重货架,覆盖核心钢材库与刀具库。

-

6个月内库存准确率从78%提升至99.8%,年度仓储管理成本下降27%。

-

通过数据分析发现,M8螺丝的周均异常损耗量减少60%,归因于领用流程的规范化。

总结:智能称重物料管理货架通过“重量感知+数据驱动”重构了精密模具企业的仓储逻辑,不仅解决“账实不符”“找料难”等痛点,更成为企业推进精益制造与数字化转型的关键基础设施。