在高端装备制造领域,航空发动机叶片、精密模具芯材等关键零部件的生产高度依赖高价值刀具。这类物料通常占企业直接材料成本的30%以上,但传统管理模式存在诸多痛点,导致综合利用率不足60%。智能刀具柜的出现,通过数字化技术重构了从领用到报废的全生命周期流程,为机加工企业提供了降本增效的新思路。以下是其核心价值与实践路径的深度解析:

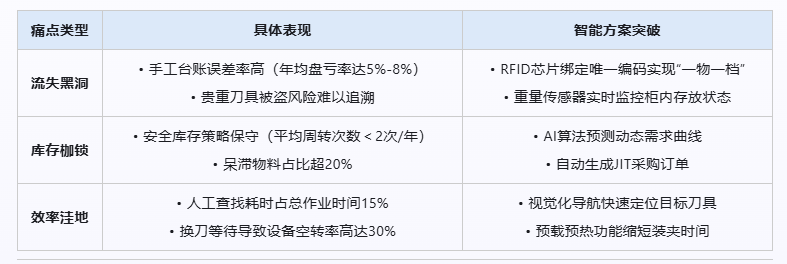

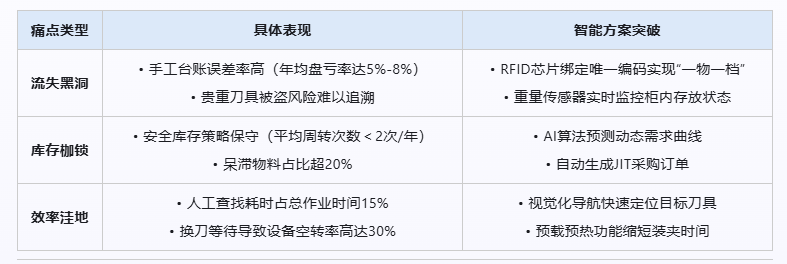

一、传统模式的三大顽疾与破局之道

二、技术融合打造的四大能力维度

-

精准感知层

-

多模态数据采集:集成RFID(身份识别)、压力传感(重量校验)、视觉识别(刃口磨损检测),构建三维立体感知网络。某汽车零部件厂商应用后,刀具匹配准确率提升至99.99%。

-

边缘计算节点:在柜体本地部署微型处理器,实现毫秒级响应速度,确保紧急领用的即时性。

-

智能决策中枢

-

数字孪生映射:基于BIM建模创建虚拟刀库镜像,实时同步物理世界操作轨迹。当实际用量偏离模拟曲线时自动触发预警。

-

自适应调度算法:综合考虑生产节拍、刀具寿命周期和工艺路线,动态优化跨产线的资源共享方案。例如风电法兰制造商通过该系统将刀具利用率从45%提升至82%。

-

人机交互界面

-

AR辅助操作:员工佩戴智能眼镜即可查看三维模型中的装配指导动画,新手培训周期缩短70%。

-

语音控制系统:支持自然语言指令查询库存状态,解放双手提高操作效率。

-

安全防护体系

-

生物特征认证:采用指纹+虹膜双重验证机制管控高危刀具领取权限。

-

行为分析引擎:通过机器学习建立正常操作基线,异常动作(如非常规时段存取)自动推送告警信息。

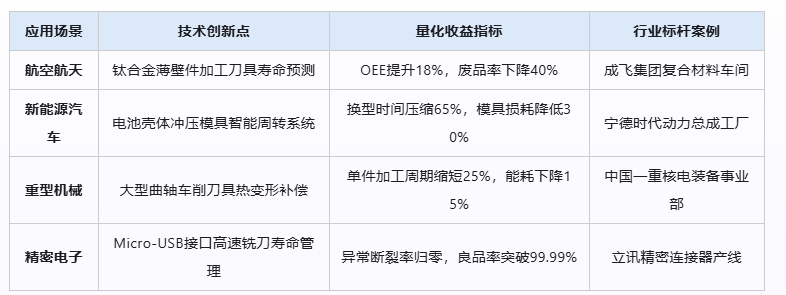

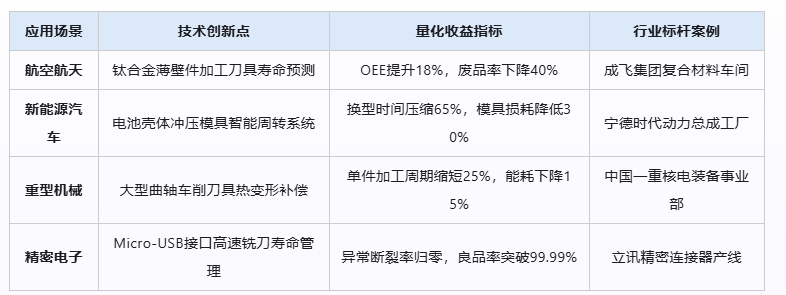

三、典型场景的价值释放矩阵

四、实施路线图与避坑指南

-

诊断阶段(2周)

-

开展价值流分析工作坊,绘制现有流程浪费地图;重点识别高单价SKU作为首批改造对象。建议优先选择月均使用频率>10次且单价>5万元的刀具品类。

-

试运行期(1个月)

-

采用“双轨制”过渡方案:保留原有手工流程作为备份,新系统并行运行验证稳定性;设置容错缓冲区应对突发需求波动。

-

规模化推广(3个月)

-

分批次逐步覆盖全部车间,优先部署在瓶颈工序环节;开发定制化报表满足不同部门的特定需求(如财务关注摊销成本,生产侧重利用率)。

-

持续优化(长期)

-

每月进行KPI复盘会议,重点关注MTBF(平均故障间隔)、TCO(总拥有成本)等核心指标;每季度更新算法模型以适应新产品导入需求。

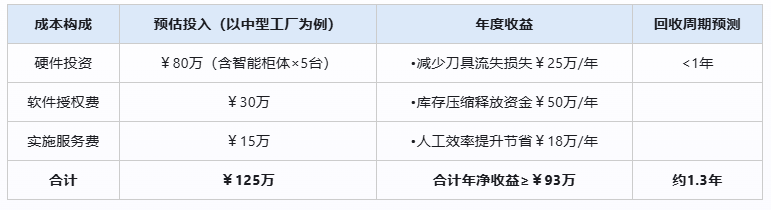

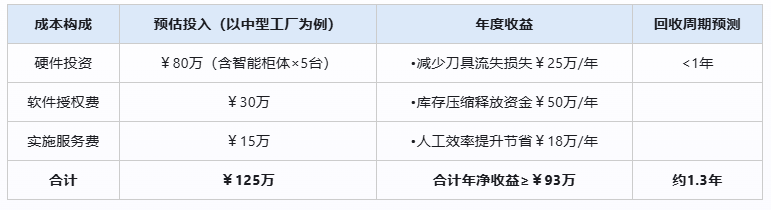

五、ROI测算模型与战略价值延伸

战略溢价维度:

✔️ 供应链金融创新:精准的物料消耗数据可作为银行授信依据,获得更低利率的流动资金贷款;

✔️ 碳足迹管理:通过优化刀具使用寿命减少报废量,助力实现ESG目标;

✔️ 知识沉淀:积累的历史数据形成企业级工艺参数库,缩短新品研发周期。

六、未来演进方向展望

随着工业元宇宙概念的落地,智能刀具柜将向三个维度进化: